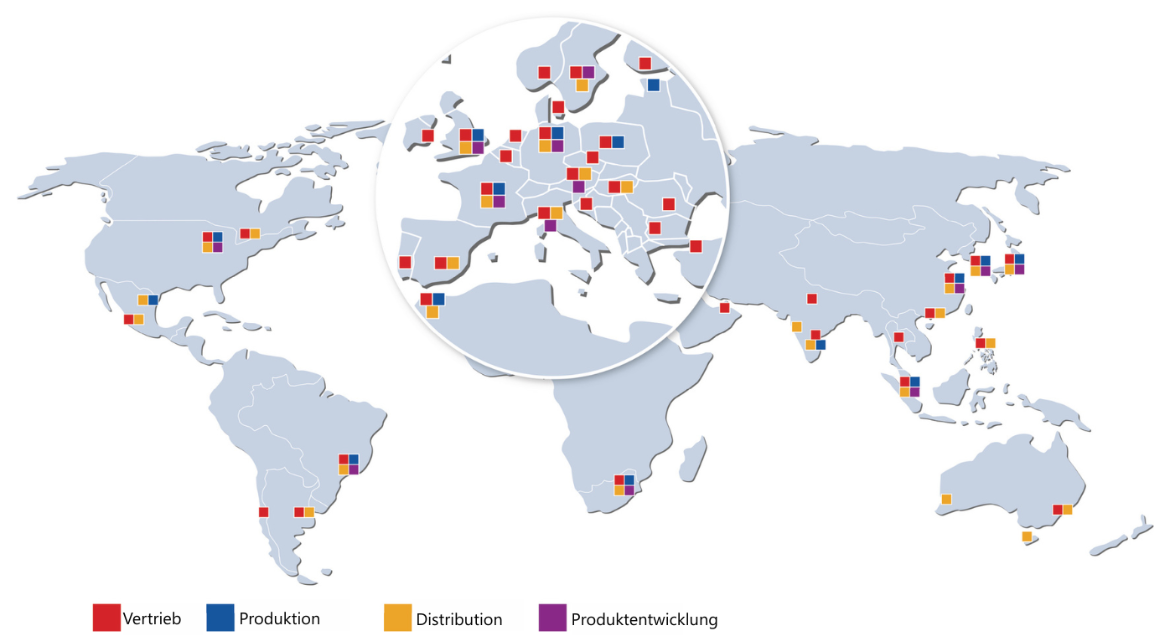

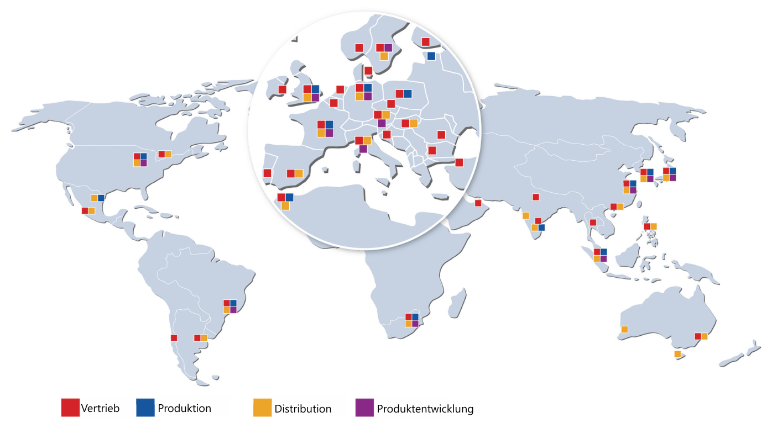

Innovationen starten immer mit einer Idee. In unserem Fall mit der Idee von Paul Hellermann, der sich im Jahr 1935 von winzigen Gummischläuchen in Fahrradventilen zu unserem ersten Produkt inspirieren ließ. Was damals mit den Chloropren-Gummitüllen und einer Dreidornzange begann, ist heute ein weltweit agierendes Unternehmen mit Entwicklungsabteilungen in 13 Ländern und 18 Produktionsstätten. Auf dieser Basis sind wir weltweit jederzeit in der Lage, perfekt auf Ihre Bedürfnisse zugeschnittene Produkte zu konzipieren und zu entwickeln. Alles aus einer Hand – von der Planung bis zur Fertigung.

Die DNA unseres Entwicklungsteams ist der Produktentstehungsprozess. Über Jahre erprobt und optimiert, leistet der Prozess heute einen großen Beitrag zur effizienten Entwicklung von technologisch anspruchsvollen und innovativen Kunststoffprodukten. Vom Kabelbinder im Schaltschrank über unseren EdgeClip im Fahrzeug bis hin zum Loop Spacer in der Windturbine, unsere Experten haben bis heute tausende Geometrien in fertigen Produkten umgesetzt.

Während des kompletten Entwicklungsprozesses von der Anfrage über die Prozesserprobung und die Vorserie bis zur Serienreife ist unser Team Ansprechpartner an Ihrer Seite und stimmt Optimierungsmaßnahmen, Produktvalidierung und die finale Freigabe mit Ihnen ab. Bei den OEMs VW, Porsche, Audi, BMW und Mercedes sind Resident Engineers direkt vor Ort beim Kunden und steuern den Entwicklungsprozess in enger Zusammenarbeit.

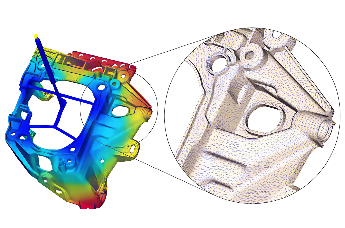

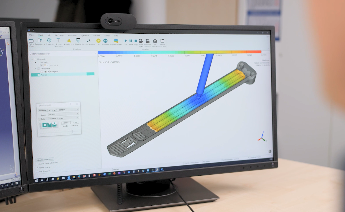

Mithilfe modernster Simulations-Technologie konnten wir bei einem unserer Kunden ein leichteres und effizienteres Design für den Ladedosenhalter entwickeln. Diese Case Study zeigt, wie durch einen interdisziplinären Engineering-Ansatz und innovative Software-Lösungen eine Gewichtsreduktion von über 60 % erzielt wurde – ohne Kompromisse bei Qualität und Stabilität.

Laden Sie jetzt die vollständige Fallstudie herunter und erhalten Sie Einblick in unseren Entwicklungsprozess anhand eines realen Kundenprojektes!

Der SRC Rohrclip aus Kunststoff wird in vielen Branchen für permanente oder temporäre Kabel- oder Rohrbefestigungen eingesetzt. Durch die flache Geometrie von weniger als 50 mm ist dieser Rohrclip besonders für den Schienenfahrzeugbau und den Elektroanlagenbau geeignet. Die flexible Schiene ermöglicht es dem Anwender, mehrere Bündel oder Rohre bis zu einem maximal nutzbaren Bereich von 150 mm zu befestigen. Auch eine flexible Separierung der Leitungen ist mit einem 8 mm Abstand möglich.

Innovative Produkte aus Kunststoff zu entwickeln, ist Teil unserer HellermannTyton-DNA. Neben der Vielzahl an kundenspezifischen Projekten arbeiten unsere Entwicklungsteams täglich an neuen Standardteilen, mit denen wir kundenübergreifende Herausforderungen beim Kabelmanagement lösen können.

Beispiel hierfür sind unser SoftGrip Kabelbinder mit einer Weichkomponente zur schonenden Befestigung von Kabeln und Fluidleitungen. Aber auch unser Sortiment an EdgeClips ist aufgrund seiner großen Flexibilität bei einer Vielzahl an Kunden im Einsatz.

Unsere Entwicklungsteams arbeiten weltweit zusammen. Diese Zusammenarbeit beginnt bereits mit der Nutzung unserer globalen Produktlebenszyklus-Software (PLM) Windchill über alle Entwicklungsstandorte hinweg. So können wir einheitliche Entwicklungsabläufe und eine länderübergreifende Qualität sicherstellen.

Auch eine standortübergreifende Projektabwicklung, beispielsweise mit Engineering in Deutschland und Werkzeugbau und Produktion in den USA, ist für uns keine Herausforderung.

Die Frage nach der Nachhaltigkeit eines Kunststoffbauteils gehört ganz an den Anfang. Deshalb stellen wir die wichtigen Fragen bereits früh im Entwicklungsprozess. Hier nur einige unserer Initiativen auf dem Weg zu einer nachhaltigeren Entwicklung:

Eine Übersicht über unsere Initiativen im Bereich Nachhaltigkeit finden Sie hier auf unserer Website.

2-Komponenten Spritzguss, glasfaserverstärkte Bauteile oder Kabelbinder aus nachwachsenden Rohstoffen - die Liste an Materialanforderungen für unsere Produktvielfalt von über 70.000 Produkten ist riesig.

Und genau aus diesem Grund arbeiten unsere Entwicklungsteams stetig daran, die Auswahl an geeigneten Materialien den Anforderungen unterschiedlicher Märkte anzupassen.

Hier nur eine Auswahl an gängigen Kunststoffen, die wir anbieten:

Ein fester Teil unseres Entwicklungsprozesses ist auch die Suche nach geeigneten nachhaltigen Materialien, wie etwa Kunststoffe aus Post-Industrial oder Post-Consumer Rezyklaten oder aus nachwachsenden Rohstoffen. Weitere Informationen hierzu finden Sie in unserer Nachhaltigkeitsstrategie.

Durch den gezielten Einsatz von Spritzguss- und Struktursimulationen in der Bauteileentwicklung sind wir bereits früh in der Lage, das Produkt und den Spritzgussprozess zu optimieren. So sparen wir wertvolle Zeit schon vor dem ersten physischen Bauteil. Das spart Zeit, Kosten und verhindert unnötige Schleifen in der Zusammenarbeit mit unseren Kunden.

Bei der Simulation verfolgen wir zwei Ansätze: